Oberflächenrauheit messen – Der komplette Leitfaden zu Methoden & Normen

Was ist Oberflächenrauheit – Definition und Bedeutung

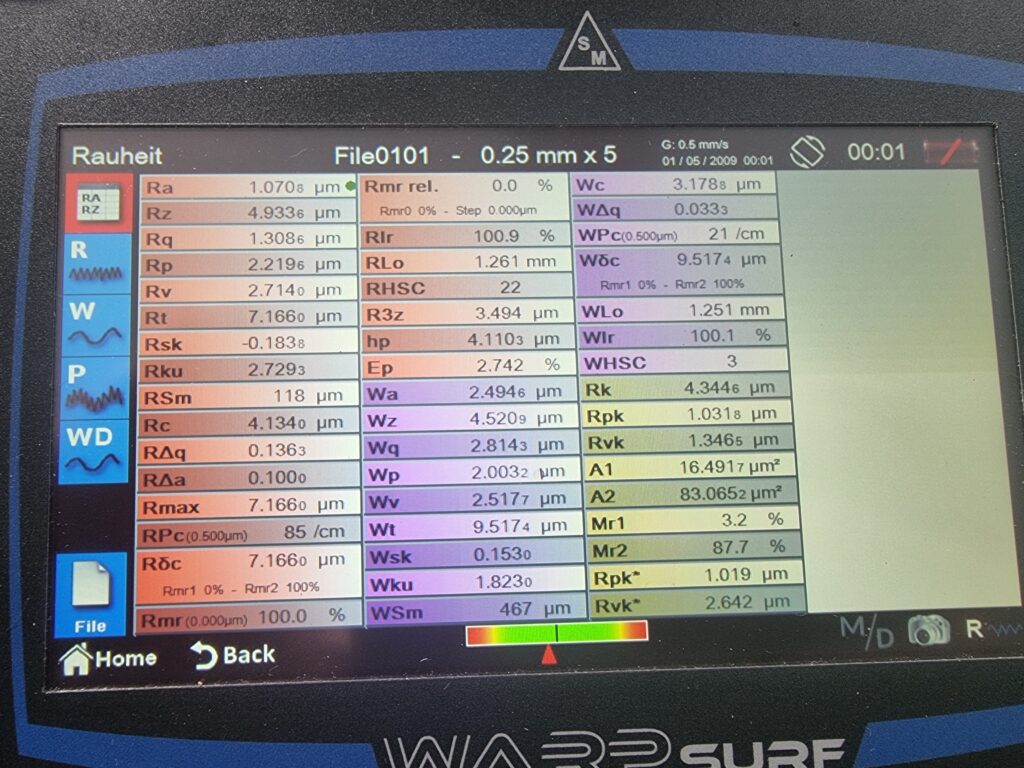

Die Oberflächenrauheit beschreibt die feinen Unebenheiten einer Oberfläche, die durch Fertigungsprozesse entstehen. Diese Mikrostrukturen bestehen aus Spitzen und Tälern, die mit bloßem Auge oft nicht erkennbar sind. Technisch gesehen wird die Rauheit durch das Höhenprofil der Oberfläche definiert und mithilfe spezifischer Parameter wie Ra, Rz oder Rt charakterisiert. Um diese Merkmale präzise zu bewerten, ist das Messen der Oberflächenrauheit ein unverzichtbarer Schritt in der Qualitätskontrolle.

Außerdem beeinflusst die Oberflächenrauheit direkt die Funktionalität eines Bauteils. In Bereichen wie der Dichtheit, der Reibung oder der Haftung von Beschichtungen spielt sie eine entscheidende Rolle. So wird beispielsweise bei Dichtflächen eine sehr geringe Rauheit benötigt, während bei Gleitlagern eine bestimmte Rauheit für eine optimale Schmierfilmbildung vorteilhaft ist.

Warum ist es wichtig, die Oberflächenrauheit zu messen?

Die präzise Messung der Oberflächenrauheit ist ein unverzichtbarer Bestandteil der Qualitätssicherung. Sie stellt sicher, dass Bauteile die geforderten Eigenschaften erfüllen und in ihrer vorgesehenen Funktion zuverlässig arbeiten. Beispielsweise verhindert die Einhaltung definierter Rauheitswerte frühzeitig Probleme wie übermäßigen Verschleiß oder Leckagen.

Darüber hinaus ist das Oberflächenrauheit messen in der Fertigung entscheidend, um die Einhaltung internationaler Standards und Normen wie ISO 4287 oder DIN 12085 zu gewährleisten. Diese Normen ermöglichen eine standardisierte Bewertung von Oberflächen und schaffen somit eine Vergleichbarkeit zwischen verschiedenen Produktionsstätten oder Zulieferern.

Nicht zuletzt reduziert die Messung der Oberflächenrauheit Ausschuss und Nacharbeit, da Probleme frühzeitig erkannt werden. Dies spart Kosten und steigert die Effizienz in der Produktion.

Messmethoden zur Mesung der Oberflächenrauheit

Taktile Messverfahren

Bei taktilen Messverfahren kommt ein Tastschnittgerät zum Einsatz, das die Oberfläche mit einer feinen Tastspitze abfährt. Diese Spitze, meist aus Diamant gefertigt, erfasst die Höhen- und Tiefenprofile der Oberfläche und wandelt diese in elektrische Signale um. Diese Signale werden anschließend in Messparameter wie Ra, Rz oder Rt umgerechnet.

Tastschnittgeräte sind besonders präzise und ermöglichen eine genaue Analyse von Mikrostrukturen. Typische Anwendungen finden sich in der Automobilindustrie, bei Werkzeugherstellern und in der Medizintechnik. Allerdings erfordert diese Methode eine direkte Berührung der Oberfläche, wodurch sie für empfindliche oder weiche Materialien weniger geeignet ist.

Optische Messverfahren

Optische Messverfahren bieten eine berührungslose Alternative zur taktilen Rauheitsmessung. Technologien wie Laser-Scanning und Weißlichtinterferometrie werden dabei eingesetzt, um die Oberflächenstruktur mithilfe von Licht zu analysieren.

- Laser-Scanning: Ein Laserstrahl tastet die Oberfläche ab und erfasst die Höhenunterschiede durch die Reflexion des Lichts. Diese Methode eignet sich besonders für großflächige und schwer zugängliche Oberflächen.

- Weißlichtinterferometrie: Diese Methode nutzt Interferenzmuster, die entstehen, wenn Licht auf die Oberfläche trifft. Sie ist besonders effektiv für die Analyse von extrem feinen Oberflächenstrukturen und liefert hochpräzise Ergebnisse im Nanometerbereich.

Optische Verfahren sind ideal für empfindliche Materialien oder Anwendungen, bei denen berührungsfreie Messungen notwendig sind. Allerdings können Faktoren wie Reflexionseigenschaften oder Verschmutzungen der Oberfläche die Messergebnisse beeinflussen.

Vor- und Nachteile der Messmethoden

Beide Messmethoden – taktil und optisch – haben ihre spezifischen Stärken und Schwächen, die je nach Anwendungsfall berücksichtigt werden sollten:

| Taktile Messverfahren | Optische Messverfahren | |

| Präzision | Sehr hoch | Sehr hoch (bis in den nm Bereich) |

| Anwendung | Ideal für harte und robuste Materialien | Ideal für empfindliche und weiche Materialien |

| Messgeschwindigkeit | Vergleichsweise langsam | Schneller, besonders für große Flächen |

| Oberflächenkontakt | Erforderlich | Nicht erforderlich (berührungsfrei) |

| Limitierungen | Nicht für empfindliche Oberflächen geeignet | Probleme bei stark reflektierenden oder verschmutzten Oberflächen |

Die Wahl der geeigneten Methode hängt also stark von den Anforderungen der Anwendung und den Eigenschaften der zu messenden Oberfläche ab.

Wichtige Rauheitsparameter (Ra, Rz, Rt)

Die präzise Analyse von Oberflächenrauheit erfolgt durch die Ermittlung verschiedener Parameter, die jeweils unterschiedliche Aspekte der Oberfläche charakterisieren. Diese Kennwerte ermöglichen eine detaillierte Bewertung der Oberflächenqualität und dienen als Grundlage für die Qualitätssicherung in der Produktion.

Ra (Arithmetischer Mittenrauwert)

Der Parameter Ra ist der arithmetische Mittelwert aller absoluten Abweichungen des Profils von der Mittellinie innerhalb der Messstrecke. Er gehört zu den am häufigsten verwendeten Rauheitsparametern, da er eine schnelle und einfache Einschätzung der Oberflächenrauheit ermöglicht.

Anwendungsbeispiele:

- Dichtflächen: Hier muss die Rauheit minimal sein, um eine gute Abdichtung zu gewährleisten.

- Bearbeitete Oberflächen: Ra wird oft verwendet, um die Qualität von Fräs-, Dreh- oder Schleifprozessen zu bewerten.

Rz (Gemittelte Rautiefe)

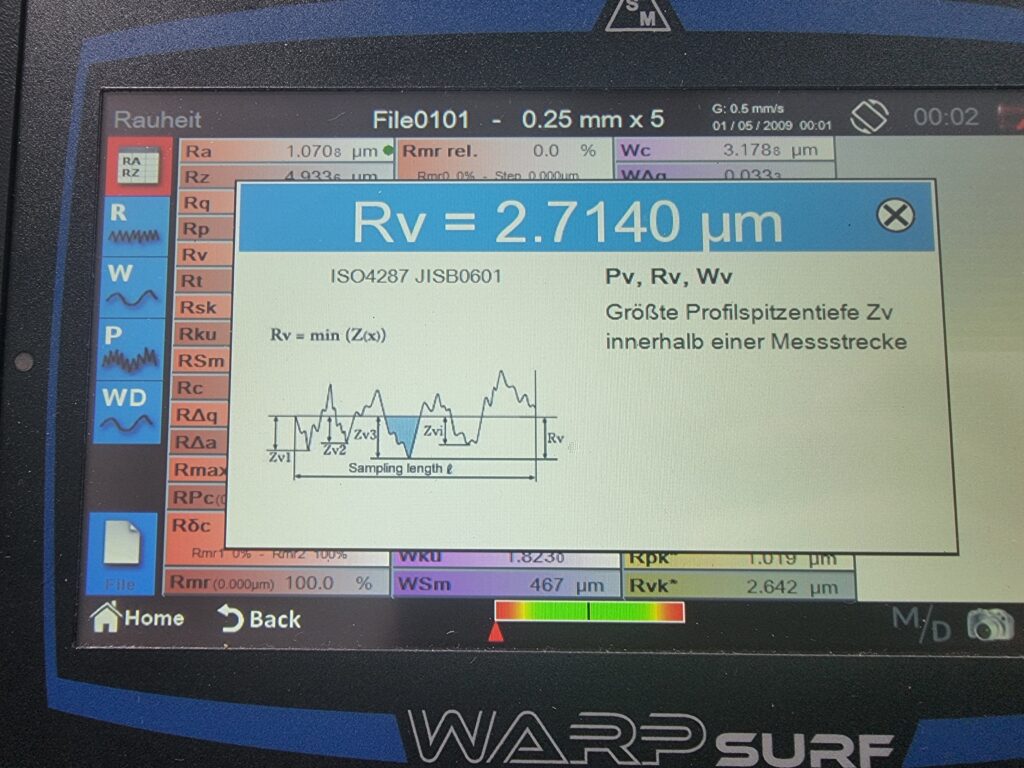

Rz gibt den durchschnittlichen Abstand zwischen den fünf höchsten Spitzen und den fünf tiefsten Tälern einer Oberfläche an. Im Gegensatz zu Ra liefert dieser Parameter genauere Informationen über die Spitzen und Täler des Profils und wird häufig bei technischen Oberflächen verwendet.

Typische Einsatzgebiete:

- Tragende Oberflächen: Für Anwendungen, bei denen die Kontaktfläche eine wichtige Rolle spielt, wie bei Gleitlagern.

- Beschichtete Bauteile: Rz hilft, die Haftung von Beschichtungen auf rauen Oberflächen zu bewerten.

Rt (Gesamthöhe des Profils)

Der Parameter Rt beschreibt die vertikale Distanz zwischen der höchsten Spitze und dem tiefsten Tal innerhalb der gesamten Messstrecke. Rt ist besonders nützlich, um die extremen Höhenunterschiede einer Oberfläche zu bestimmen.

Bedeutung in der Praxis:

- Mechanische Belastungen: In der Luftfahrt oder im Maschinenbau ist es wichtig, extreme Höhenunterschiede zu kennen, um Schwachstellen zu vermeiden.

- Dichtungen: Rt gibt Aufschluss darüber, ob eine Oberfläche für dichte Verbindungen geeignet ist.

Weitere wichtige Parameter um Oberflächenrauheit zu messen

Neben Ra, Rz und Rt gibt es weitere Kennwerte, die spezifische Informationen über die Oberfläche liefern:

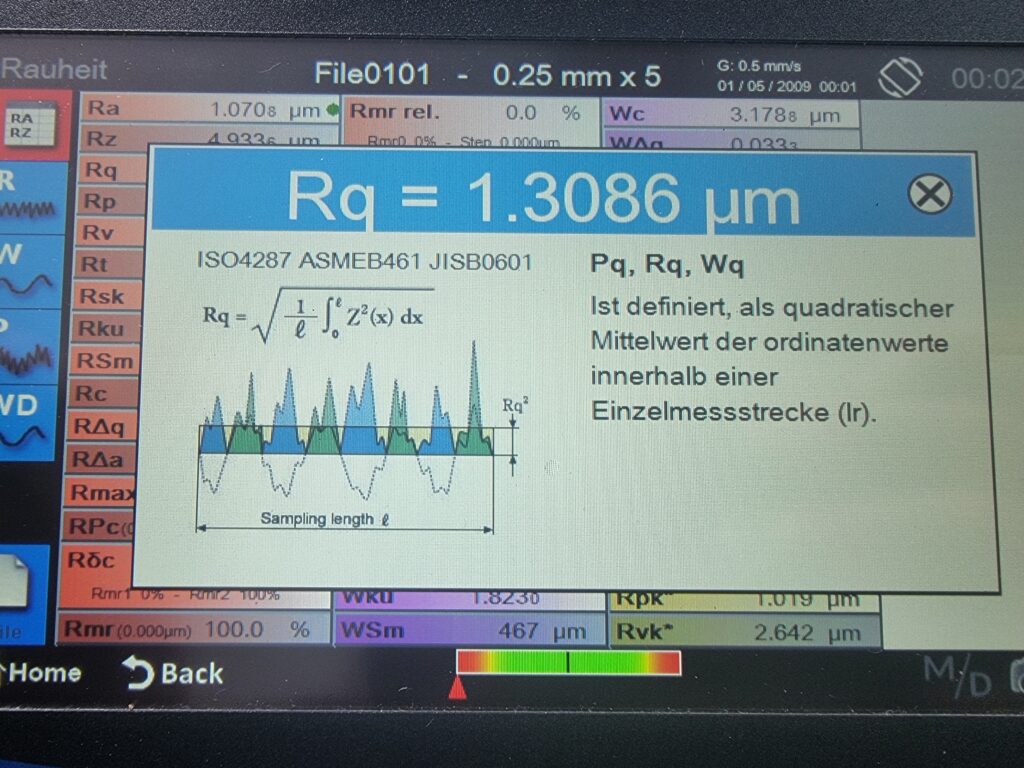

- Rq (Quadratischer Mittelwert der Profilabweichungen): Ähnlich wie Ra, jedoch empfindlicher gegenüber größeren Abweichungen, da diese quadratisch gewichtet werden.

- Rmax (Maximale Profilhöhe): Gibt die größte Distanz zwischen einer Spitze und einem Tal innerhalb der gesamten Messstrecke an und ist besonders wichtig bei kritischen Belastungen.

- Wq (Quadratischer Mittelwert der Welligkeit): Charakterisiert die Welligkeit einer Oberfläche und wird vor allem bei optischen oder funktionalen Bauteilen berücksichtigt.

Zusammenfassung

Die Wahl der richtigen Rauheitsparameter hängt stark von der spezifischen Anwendung und den funktionalen Anforderungen ab. Das präzise Oberflächenrauheit messen und die Interpretation der Werte ermöglichen es, die Qualität und Langlebigkeit von Bauteilen sicherzustellen.

Normen und Standards der Rauheitsmessung

Die präzise und zuverlässige Messung der Oberflächenrauheit erfordert die Einhaltung international anerkannter Normen. Diese Standards gewährleisten eine einheitliche Definition und Bewertung der Rauheitsparameter, wodurch Vergleichbarkeit und Nachvollziehbarkeit in der Fertigung ermöglicht werden.

DIN EN ISO 4287: Definition der Rauheitsparameter

Die DIN EN ISO 4287 legt die grundlegenden Begriffe und Definitionen für die Rauheitsmessung fest. Sie beschreibt, wie die wichtigsten Parameter wie Ra, Rz und Rt mathematisch berechnet werden.

Wichtige Inhalte der Norm:

- Festlegung der Profilarten: Primärprofil, Rauheitsprofil und Welligkeitsprofil.

- Definition von Kennwerten wie Rmr (Materialanteil) und Rp (Profilspitzenhöhe).

- Grundlage für die Interpretation der Messergebnisse in verschiedenen industriellen Anwendungen.

Die DIN EN ISO 4287 ist ein zentraler Standard, der die Basis für viele weitere Normen bildet und weltweit anerkannt ist.

DIN EN ISO 4288: Richtlinien zur Messung und Bewertung

Die DIN EN ISO 4288 ergänzt die ISO 4287, indem sie konkrete Vorschriften zur Durchführung der Rauheitsmessung definiert. Sie beschreibt die Auswahl von Messparametern, die Bedingungen für die Messung und die Bewertung der Ergebnisse.

Besonderheiten der Norm:

- Vorgaben zur Auswahl der Messbedingungen wie Messstrecke und Cut-off-Länge.

- Kriterien für die Bewertung der Messergebnisse und die Einteilung von Oberflächenqualitäten.

- Anwendung in der Fertigungskontrolle, um sicherzustellen, dass Bauteile den vorgegebenen Rauheitsanforderungen entsprechen.

Durch diese Norm wird die Einheitlichkeit in der Messung und Bewertung gewährleistet, was insbesondere in globalen Lieferketten von großer Bedeutung ist.

DIN EN ISO 21920: Aktuelle Norm für Oberflächenbeschaffenheit

Die DIN EN ISO 21920 ist eine neuere Norm, die speziell auf die profilhafte Messung und Charakterisierung von Oberflächen abzielt. Sie modernisiert bestehende Standards und deckt auch komplexere Anforderungen ab.

Schwerpunkte der Norm:

- Erweiterung der Profilparameter für eine genauere Analyse von Oberflächenstrukturen.

- Anpassung an moderne Messtechnologien wie optische Messsysteme.

- Festlegung von Anforderungen an die Dokumentation und Rückverfolgbarkeit von Messergebnissen.

Diese Norm ist besonders relevant für Unternehmen, die innovative Fertigungsverfahren nutzen und deren Produkte komplexe Oberflächenstrukturen aufweisen.

Zusammenfassung

Normen wie DIN EN ISO 4287, 4288 und 21920 stellen sicher, dass das Oberflächenrauheit messen weltweit einheitlich und präzise erfolgt. Sie schaffen die Grundlage für die Qualitätssicherung und fördern die Vergleichbarkeit von Bauteilen über verschiedene Branchen hinweg.

Praxistipps für präzise Rauheitsmessung

Eine präzise Messung der Oberflächenrauheit erfordert sorgfältige Vorbereitung und das richtige Vorgehen. Mit den folgenden Tipps stellen Sie sicher, dass Ihre Messergebnisse verlässlich und aussagekräftig sind.

Vorbereitung des Messobjekts

Die Grundlage für exakte Ergebnisse beim Oberflächenrauheit messen ist die richtige Vorbereitung des Messobjekts.

- Reinigung der Oberfläche: Entfernen Sie jegliche Verschmutzungen, Öle oder Partikel von der Oberfläche. Schon kleinste Verunreinigungen können die Messergebnisse verfälschen. Nutzen Sie hierfür fusselfreie Tücher oder geeignete Reinigungsmittel.

- Positionierung des Messobjekts: Platzieren Sie das Objekt stabil und vermeiden Sie Bewegungen während der Messung. Eine feste Fixierung sorgt dafür, dass die Tastspitze oder das optische System die Oberfläche gleichmäßig abtasten kann.

- Ebenheit der Oberfläche: Achten Sie darauf, dass die Oberfläche plan aufliegt, um korrekte Messergebnisse zu erzielen.

Auswahl des geeigneten Messverfahrens

Die Wahl des richtigen Messverfahrens hängt von der Materialart, der Oberflächenstruktur und den gewünschten Parametern ab.

- Taktile Messverfahren: Diese Methode eignet sich besonders für harte und robuste Materialien wie Metalle. Tastschnittgeräte bieten hohe Präzision, sind jedoch weniger geeignet für empfindliche oder weiche Oberflächen.

- Optische Messverfahren: Für Materialien, die berührungsempfindlich sind, oder für großflächige Messungen bieten optische Verfahren wie Laser-Scanning oder Weißlichtinterferometrie eine ideale Alternative. Sie ermöglichen eine schnelle und berührungslose Erfassung der Rauheitsparameter.

- Kombination von Verfahren: In einigen Fällen kann es sinnvoll sein, beide Verfahren zu kombinieren, um umfassendere Ergebnisse zu erhalten.

Die richtige Methode zu wählen, ist entscheidend, um die Anforderungen an Präzision und Effizienz zu erfüllen.

Interpretation der Messergebnisse

Die korrekte Interpretation der Messergebnisse ist der Schlüssel, um die Qualität des Bauteils bewerten und optimieren zu können.

- Verständnis der Parameter: Stellen Sie sicher, dass Sie die Bedeutung der gemessenen Rauheitsparameter wie Ra, Rz und Rt genau kennen. Beispielsweise deutet ein hoher Rz-Wert auf eine stark strukturierte Oberfläche hin, während ein niedriger Ra-Wert für eine glatte Oberfläche spricht.

- Vergleich mit Standards: Überprüfen Sie, ob die gemessenen Werte den vorgegebenen Normen wie DIN EN ISO 4287 oder den Anforderungen Ihrer Kunden entsprechen.

- Berücksichtigung der Anwendung: Interpretieren Sie die Messergebnisse immer im Kontext der vorgesehenen Funktion des Bauteils. Eine Oberfläche, die für Dichtungen geeignet ist, benötigt andere Rauheitswerte als eine Tragfläche.

Zusammenfassung

Eine präzise Rauheitsmessung erfordert nicht nur die richtige Vorbereitung und Methodenauswahl, sondern auch ein klares Verständnis der Messergebnisse. Indem Sie diese Schritte sorgfältig umsetzen, stellen Sie sicher, dass Ihre Qualitätskontrolle den höchsten Standards entspricht.

Häufige Fehler und Herausforderungen bei der Rauheitsmessung

Die Messung der Oberflächenrauheit ist ein präziser Prozess, der von vielen Faktoren beeinflusst wird. Fehler können die Genauigkeit der Ergebnisse beeinträchtigen und dazu führen, dass Bauteile nicht den geforderten Qualitätsstandards entsprechen. In diesem Kapitel erfahren Sie, wie Sie die häufigsten Herausforderungen erkennen und bewältigen können, um beim Oberflächenrauheit messen zuverlässige Ergebnisse zu erzielen.

Einfluss von Umgebungsbedingungen bei der Messung der Oberflächenrauheit

Die Umgebungsbedingungen haben einen erheblichen Einfluss auf die Messgenauigkeit.

- Temperaturschwankungen: Änderungen der Raumtemperatur können das Messgerät und das Bauteil beeinflussen. Materialien dehnen sich bei Wärme aus und ziehen sich bei Kälte zusammen, was zu ungenauen Messergebnissen führt. Stellen Sie sicher, dass die Messung in einer kontrollierten Umgebung mit konstanter Temperatur durchgeführt wird.

- Vibrationen: Erschütterungen durch Maschinen in der Umgebung oder den Arbeitsplatz können die Messung stören. Platzieren Sie das Messgerät auf einer stabilen Oberfläche, fern von vibrierenden Geräten.

- Staub und Verunreinigungen: Auch Staubpartikel oder Schmutz auf der Oberfläche oder dem Messgerät können die Ergebnisse verfälschen. Eine regelmäßige Reinigung des Messgeräts und der Arbeitsumgebung ist daher essenziell.

Gerätebedingte Ungenauigkeiten bei der Rauheitsmessung

Die Leistung des Messgeräts spielt eine entscheidende Rolle bei der Genauigkeit der Ergebnisse.

- Kalibrierung: Ein nicht korrekt kalibriertes Messgerät liefert unzuverlässige Daten. Kalibrieren Sie Ihr Gerät regelmäßig nach internationalen Normen wie DIN EN ISO 17025, um sicherzustellen, dass es einwandfrei arbeitet.

- Wartung: Abgenutzte oder beschädigte Komponenten, wie die Tastspitze eines taktilen Geräts, können die Messergebnisse erheblich beeinflussen. Überprüfen Sie das Messgerät regelmäßig auf Verschleiß und tauschen Sie defekte Teile rechtzeitig aus.

- Software-Updates: Halten Sie die Software des Messgeräts auf dem neuesten Stand, um sicherzustellen, dass alle Berechnungen und Parameter korrekt erfasst werden.

Falsche Interpretation der Daten

Selbst mit präzisen Messgeräten können Fehler bei der Auswertung der Daten auftreten, wenn das Bedienpersonal nicht ausreichend geschult ist.

- Schulung der Mitarbeiter: Stellen Sie sicher, dass alle Anwender die Bedeutung der Rauheitsparameter wie Ra, Rz oder Rt kennen und wissen, wie diese interpretiert werden. Nur so können die Messergebnisse korrekt bewertet und dokumentiert werden.

- Verständnis für die Anwendung: Eine falsche Interpretation der Messergebnisse kann dazu führen, dass Oberflächen mit ungeeigneten Rauheitswerten verwendet werden. Beispielsweise erfordert eine Dichtfläche andere Parameter als eine Gleitfläche.

- Erfahrung: Unerfahrene Anwender könnten Messergebnisse übersehen oder fehlerhaft interpretieren. Regelmäßige Schulungen und praktische Übungen helfen, diese Fehler zu minimieren.

Zusammenfassung

Die präzise Messung der Oberflächenrauheit erfordert nicht nur ein hochwertiges Messgerät, sondern auch die Kontrolle von Umgebungsfaktoren, eine regelmäßige Kalibrierung und gut geschultes Personal. Indem Sie diese potenziellen Fehlerquellen identifizieren und eliminieren, gewährleisten Sie zuverlässige Messergebnisse und sichern die Qualität Ihrer Bauteile.

Zukunftstrends in der Rauheitsmessung

Entwicklung neuer Messverfahren

Die Messtechnik befindet sich in einem kontinuierlichen Wandel, und die Zukunft der Rauheitsmessung verspricht zahlreiche Innovationen. Neue Technologien wie Multisensor-Systeme kombinieren taktile und optische Messverfahren, um umfassendere und genauere Ergebnisse zu liefern. Darüber hinaus wird der Einsatz von Künstlicher Intelligenz (KI) in der Messtechnik immer wichtiger. KI-Algorithmen analysieren große Datenmengen in Echtzeit, erkennen Abweichungen und ermöglichen eine präzisere Bewertung der Oberflächenrauheit.

Ein weiterer Trend ist der Einsatz von Mikro- und Nanotechnologie, die Messungen auf molekularer Ebene ermöglichen. Diese Verfahren finden Anwendung in der Elektronik, Biotechnologie und Medizintechnik, wo höchste Präzision gefordert ist.

Integration in digitale Fertigungsprozesse

Im Zuge der Industrie 4.0 wird die Rauheitsmessung zunehmend in digitale Fertigungsprozesse integriert. Vernetzte Messsysteme kommunizieren direkt mit Maschinen und Produktionslinien, um Abweichungen in Echtzeit zu erkennen und automatisch zu korrigieren.

Darüber hinaus ermöglichen Cloud-basierte Datenanalysen, Messergebnisse zentral zu speichern und für verschiedene Standorte zugänglich zu machen. Dies fördert die Zusammenarbeit in globalen Lieferketten und erleichtert die Qualitätskontrolle über verschiedene Produktionsstandorte hinweg.

Die Kombination von Rauheitsmessgeräten mit Predictive Maintenance-Systemen bietet Unternehmen die Möglichkeit, den Zustand von Maschinen und Werkzeugen zu überwachen und so ungeplante Ausfallzeiten zu vermeiden.

Zusammenfassung der Rauheitsmessung

Die präzise Messung der Oberflächenrauheit ist entscheidend für die Qualitätssicherung in zahlreichen Branchen. Von den Grundlagen der Rauheitsparameter bis hin zu modernen Messverfahren und Normen haben wir die wichtigsten Aspekte dieser Technik beleuchtet. Mit Blick auf die Zukunft eröffnen neue Technologien und die Integration in digitale Prozesse völlig neue Möglichkeiten für die Messtechnik.

Mit dem WARPsurf bieten wir ein hochmodernes Rauheitsmessgerät, das sowohl die aktuellen Anforderungen erfüllt als auch für zukünftige Entwicklungen gerüstet ist. Es kombiniert Präzision, Benutzerfreundlichkeit und Flexibilität in einem kompakten Design und unterstützt internationale Normen wie DIN EN ISO 4287 und DIN EN ISO 17025.

Haben Sie noch Fragen zur Rauheitsmessung oder zu unserem WARPsurf? Unser Expertenteam steht Ihnen gerne zur Verfügung. Besuchen Sie unsere Produktseite oder kontaktieren Sie uns direkt – wir helfen Ihnen gerne weiter!

Adaptive Optik mit Spatial Light Modulatoren

Tastschnittverfahren

Tastschnittverfahren – Die Grundlage der taktilen…

Oberflächenrauheit messen

Oberflächenrauheit messen – Der komplette Leitfaden…

Laseranwendungen in der Messtechnik

Laseranwendungen in der Messtechnik 1. Einführung:…