InSpec

4D Technologies Handheld System InSpec trifft den Zahn der Zeit! Dieses 3D Messgerät wurde für den Anwender zur direkten Messung von Defekten, Radien und Winkeln entwickelt. Mit dem InSpec kann direkt auf der Oberfläche der zu Prüfenden Teile gemessen werden.

Das ursprünglich für die Luftfahrt entwickelte System kann auch für jede andere Anwendung verwendet werden. Der Vorteil im Vergleich zu anderen Systemen ist die Einsetzbarkeit überall im und außerhalb des Werkes. Das Gerät ist Mobil wie ein Tablet und dies mit einer Genauigkeit die sich mit Mikroskopen vergleichen lässt.

Eine einfach zu bedienende Software wertet die Oberflächenstruktur aus, identifiziert Defekte und vermisst sie präzise. Auf einfache Weise lassen sich diverse Reports erstellen oder Daten zur Pass/Fail – Analyse an Qualitätskontroll-Systeme übergeben.

Der Sensor kann auch automatisch per Roboter über die zu untersuchenden Oberflächen geführt werden und dabei Messdaten aufnehmen.

InSpec XL

Das InSpec XL ist die große Variante des InSpec. Mit diesem 3D Messgerät lässt sich eine größere Fläche messen, allerdings mit geringen Abstrichen bei der Auflösung.

News

4D Technology installiert automatisiertes System für “Edge Break” mit hohem Durchsatz und hoher Auflösung bei einem Triebwerkshersteller für die Luft- und Raumfahrt

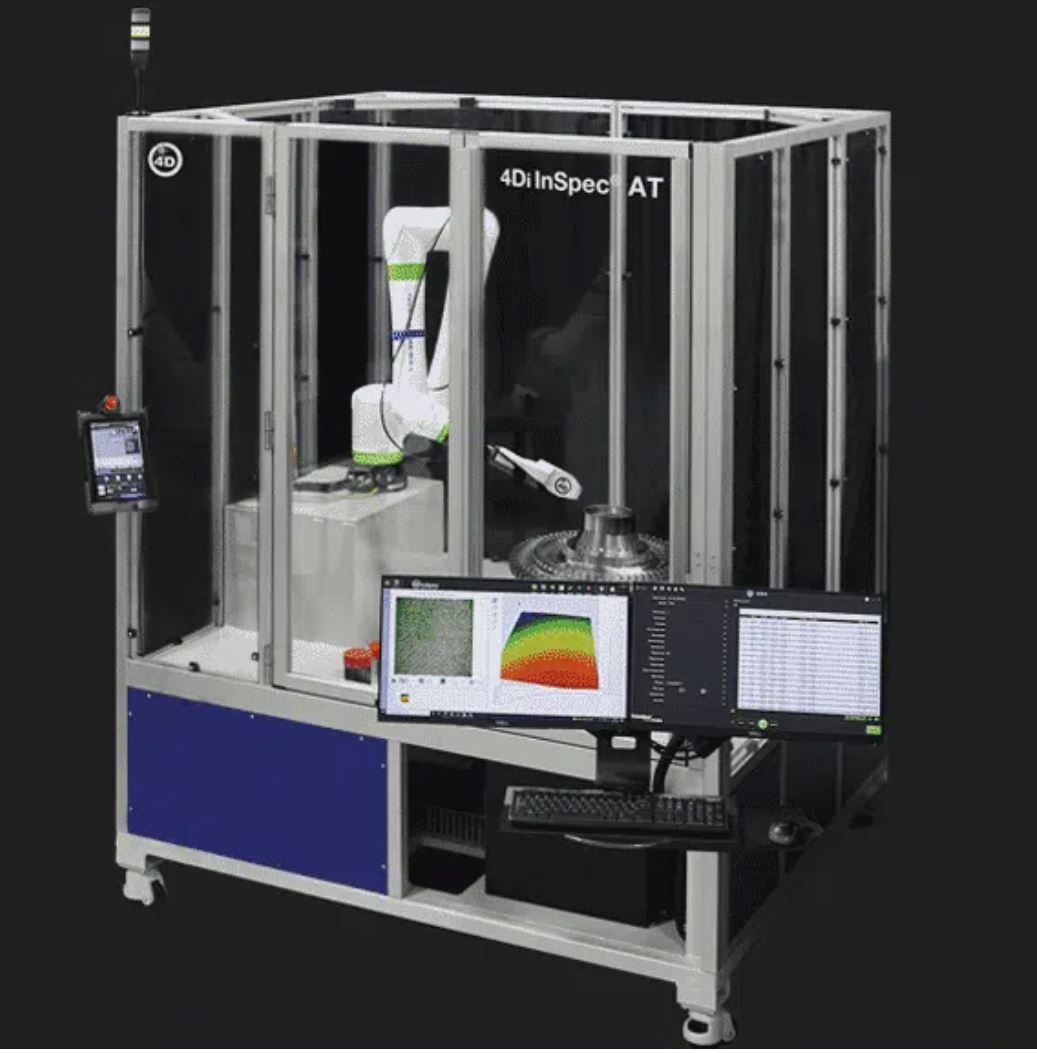

4D Technologies, eine hundertprozentige Tochtergesellschaft von Onto Innovation Inc. hat ein automatisiertes Inspektionssystem 4Di InSpec AT bei einem führenden Triebwerkshersteller der Luft- und Raumfahrt installiert und in Betrieb genommen. Das System wird im nächsten Quartal in die volle Produktion überführt.

“Wir haben das 4Di InSpec AT in Zusammenarbeit mit führenden Herstellern von Luft- und Raumfahrtmotoren entwickelt, um den Messprozess drastisch zu verbessern”, sagte Erik Novak, Geschäftsführer von 4D Technologies. “Durch die Verbesserung der Messgenauigkeit reduziert das System die Nacharbeit und den Ausschuss, der durch die Zurückweisung von eigentlich guten Teilen entsteht, erheblich. Darüber hinaus verbessert es den Prüfdurchsatz um mehrere Größenordnungen, spart wichtige Arbeitskräfte und liefert schnelles Produktionsfeedback zur Verbesserung der Teilequalität.”

Flugzeug- und Triebwerkskomponenten können Dutzende von kritischen Spezifikationen für Fasen und Rundungen aufweisen, um Leistung und Lebensdauer zu optimieren. Diese zahlreichen Merkmale lassen sich nur zeitaufwändig manuell messen. Schwer zugängliche Bereiche müssen für die Messung repliziert werden, was die Zykluszeit weiter erhöht.

Das 4Di InSpec AT System kombiniert das branchenführende 4D InSpec Oberflächenmessgerät mit einem kollaborierenden Roboter für die berührungslose Messung von Kantenausbrüchen, Fasen und Abrundungen sowie von Oberflächenfehlern wie Vertiefungen, Kratzern und Dellen an Teilen der Luft- und Raumfahrt. Mit Messungen, die nur Sekunden dauern, im Gegensatz zu vielen Minuten oder Stunden bei manuellen Methoden, erhöht das automatisierte System den Messdurchsatz und die Arbeitsauslastung erheblich. Die Möglichkeit, Merkmale an schwierigen Stellen zu messen, verbessert die Prüfqualität weiter.

“Das 4D InSpec-Oberflächenmessgerät hat sich in der Luft- und Raumfahrtindustrie sowie in der MRO (Nacharbeit/Reparatur) durchgesetzt”, so Novak. “Die Tatsache, dass führende Hersteller diese Technologie nun auch in der Inline-Produktion einsetzen, unterstreicht ihren hohen Wert für die Branche.”

Zu den Highlights des 4Di InSpec AT gehören:

- Messung von Dutzenden von Kantenbruchmerkmalen, Fasen, Radien und Defekten in Minuten statt in Tagen.

- Berührungslose 3D-Messung mit einer Auflösung im Mikrometerbereich.

- Patentierte vibrationsunempfindliche Technologie ermöglicht Messungen in der Werkstatt.

- Speziell entwickelte Software markiert Messungen, die außerhalb der Spezifikation liegen, und misst die Stellen automatisch neu.

- Integration mit Fanuc CRX 5iA oder CRX10iA/L kollaborierenden Robotern.

- Möglichkeit zur Messung von inneren und äußeren Wellenmerkmalen durch Klappspiegel und kompaktes Tasterdesign.

- Optionaler Drehtisch für verbesserten Durchsatz.

- Zahlreiche Sicherheitsmerkmale, einschließlich einer vollständig geschlossenen Zelle.

Link zum Artikel